統一されたミックスフリートソリューションの導入のためのステップバイステップガイド

エグゼクティブサマリー

建設業界では、重機メーカーが提供するテレマティクス・ソリューションは、そのデータが紙ベースのシステムよりも大きな利点を約束するにもかかわらず、その導入が遅れています。

このホワイトペーパーでは、AEMP (Association of Equipment Management Professionals) が開発した ISO 15143-3/AEMP 2.0 通信規格を調査しました。この規格により、建設会社はハードウェアを追加投資することなく、テレマティクス・システムを「接続」することができます。

我々は、異なるOEM間、同じOEMの異なる機械モデル間のデータ品質の問題、およびデータ周波数の可用性の影響について議論しました。

ホワイトペーパーでは、「収集とサニタイズ」、「統合と同期」、「運用」の3段階からなる導入ロードマップを提示しました。

最後に、データ保護と現行のデータ保護法(GDPR)へのコンプライアンスの確保について考察し、いくつかの課題とコンプライアンスを維持するための推奨事項を示しました。

デジタルミックスフリートテレマティクスソリューションの導入は、時間がかかるものでも、難しいものでもないという結論に達しました。AEMP(Association of Equipment Management Professionals)の通信規格を基盤として、ロードマップに記載された3段階の簡単なプロセスで導入することができました。

はじめに

建設業界は非常に狭いマージンで運営されており、運営コストの計算ミスや予期せぬダウンタイムが利益や顧客満足度に大きな影響を与える可能性があります。通常、建設機械のオーナーは一度に複数のプロジェクトに携わります。そのため、機材が故障すると、最初のプロジェクトの納期に間に合わず、その機材やオペレーターの時間を必要とする他のプロジェクトにも影響が波及する可能性があります。また、故障の際には、機材のレンタルや緊急修理にかかる費用も発生します。

建設機械の有効活用は、建築プロジェクトのコストやスケジュール、生産性向上のチャンスに大きく影響します。機械IoT(テレマティクス)は、従来のマニュアルシステムでは実現が困難な、より高い業務効率を可能にします。

テレマティクスシステムは、GPSトラッカーやその他のデータロギングツールなどのデバイスを資産に接続することで機能します。このツールは、資産に関する主要なパフォーマンスデータを収集し、デバイスはその情報をデータセンターに送信して、照合、解釈、分析します。

今日、ほとんどの重機メーカー(OEM)は、自社の機器にテレマティクス・システムを提供しています。しかし、OEMは収集し利用可能にするデータの種類に対して異なるアプローチをとっており、OEMのテレマティクスシステムは互いに連動していないことがよくあります。

その結果、様々な機械が混在する建設会社では、異なるOEMのソリューションと機械の全体像の把握に苦労し、機械データをシステムに統合する際に重複した労力を要することになります。

また、建設会社は、多くの選択肢があるために有意義な利用ができないとして、利用可能な技術を使用しないことを決定しています。紙で労働力を管理することのコストは認めつつも、ユースケースが不明確な新システムを導入するコストとリスクの方が高いと判断されるのです。

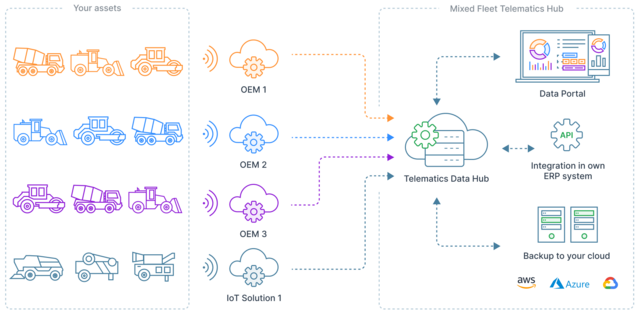

このホワイトペーパーでは、OEMテレマティクスシステムの相互運用性の欠如を克服し、混合型フリートテレマティクスソリューションを導入する方法について説明します。

問題点

今日、建設会社は、利用可能なテレマティックスソリューションに関して、難しい決断を迫られています。

複数の OEM テレマティクス・システムを使用して統合して業務を遂行することを受け入れるか、または利用可能なテクノロジーを使用しないことを決定するか、どちらの選択肢にも欠点があります。

数え切れないほどの研究や調査から、経営者は、ビジネスや建設プロジェクトの管理に多くの利点をもたらすことができるにもかかわらず、テクノロジーへの投資を控えめにしていることが明らかになっています。例えば、McKinsey社の調査では、建設業界は「世界で最もデジタル化が遅れている分野」であり、その証拠としてMGI社のデジタル化指数を引用しています。

テクノロジーが採用されていても、断片的であることが多く、その結果、設備所有者は情報に基づいた意思決定に必要な情報を収集するために、さまざまなポータルをチェックしなければならなくなっています。

何がこのような行動を引き起こしているのでしょうか。

時間と材料」を重視するこの業界では、プロジェクトの範囲外の投資を必要とする変更、またはプロジェクトのタイムラインに間に合わない変更は、すぐに中止されるか、まったく採用されない可能性があります。

さらに、意思決定者が変革によって何を達成すべきかについて不明瞭であり、デジタルツールとビジネスプロセスの統合が不十分であることが明らかであるとよく耳にします。

ハイレベルなソリューション

テレマティクスは、紙ベースのプロセスを維持する建設会社が直面する問題のほとんどを解決します。しかし、OEMのテレマティクスが相互に統合されていないため、様々なブランドの機械を運用する組織にとっては新たな課題が生じます。

OEMテレマティクスシステム間の相互運用性の欠如は、大型オフロード車両や一般的な機器の管理・保守を行う団体であるAssociation of Equipment Management Professionals(AEMP)によって認識されています。

AEMPは、「テレマティクスプロバイダーのサーバーからインターネット経由で第三者のクライアントアプリケーションに移動機械の状態データを提供するための通信スキーマ」を規定する規格を開発しました。この規格は元々ISO 15143-3として知られており、AEMP 2.0とも表記される。

このアプローチの主な利点の1つは、建設会社がハードウェアに追加投資することなく、既存のテレマティクスとIoTの在庫を再利用できることです。

さらに、OEMごとに統合を構築する必要があった従来の状況とは異なり、1つの統合ですべてのOEMに対応することができます。

通信スキーマはさまざまな機械のデータをサポートする必要があり、テレマティクスシステムは成熟度が異なるため、ISO 15143-3/AEMP 2.0を介して利用できるデータの量は限られています。

OEMが互いに微妙に異なる規格を実装し、スキーマが使用する信号の数が限られているため、状況はさらに複雑になります。

これらの制限にもかかわらず、既存の信号に基づいて新しい値を計算することができます。ISO 15143-3/AEMP 2.0規格は、この表で示されるすべてのデータを定義しています。

| Meta Data | Data | Errors & Warnings |

|---|---|---|

| Machine IDs (VIN/PIN) | Location | Fault Codes |

| Machine Manufacture | Fuel used | Error Codes |

| Machine Model | Fuel remaining | |

| Equipment ID | Operation Hours | |

| Idel Hours | ||

| DEF remaining | ||

| Average Engine Load Factor |

OEMが共有する信号のデータ品質

ISO 15143-3/AEMP 2.0は標準規格ですが、当社の分析によると、OEM各社のさまざまな機種の情報提供には、まだ多くの矛盾があります(画像1.0を参照)。

また、OEMごとに標準の実装が異なるため、同じOEMのさまざまなマシンモデルであっても、OEM間でデータ品質の問題が発生することがあります。OEMは、あるモデルには特定のシグナルを提供し、他のモデルには異なるシグナルを提供することがあります。

データの不整合に加え、データの提供頻度もマシンデータの品質に影響します。例えば、図1.1に示すように、OEMは特定の信号の間隔が非常に異なっています。

もし、燃料レベルの信号が24時間ごとにしか送信されないとしたら、企業はどのようにして機械の給油に関する信頼性の高いプロセスを設計するでしょうか?同様に、機械の位置情報についても、給油、メンテナンス、機械の再配置のために、機械の位置を頻繁に更新することが重要である。

燃料管理および請求書照合

- 使用する信号 燃料レベル、使用燃料

- 推奨信号頻度:最大15分毎。

- 現場の各マシンの燃料レベルを頻繁に更新することで、どのマシンに今後燃料補給が必要かを監視することができます。

- サプライヤへの燃料発注は、納期を含めて自動化することができます。

- 燃料発注書、サプライヤーからの請求書、機械の実際の燃料レベルを通じて、請求書の照合が可能です。

次に、統合テレマティクス・ソリューションの3段階の導入ロードマップを探ります。

はじめに

統一されたテレマティクス・ソリューションを導入する上で、導入ロードマップは最も重要な要素の一つです。統一されたソリューションを導入することで、ビジネスの最適化とより効率的な業務が可能になります。

この後の詳細なロードマップでは、「収集と消毒」、「統合と同期」、「運用」の3つのフェーズで構成されていることがおわかりいただけるでしょう。これらのフェーズは順番に、段階的に実施されます。

一方、ヨーロッパで適用される一般データ保護規則(GDPR)に準拠したソリューションを実現するための法的要件が継続的に存在し、これはこれら3つのフェーズの繰り返しと並行して進行します。

Phase I - ギャザー&サニタリー

収集の段階(発見段階とも呼ばれる)では、作業するために選択するマシンを特定し始めます。最初は、一度に全機種ではなく、いくつかのOEMマシンを選択して、この統合に取り組みます。

受信した信号を検討する前に、OEMから供給された在庫と照合できるように、マシンにグローバルIDを割り当てる必要があります。

しかし、在庫が確認され、以下のチェックが行われた場合にのみ、システム内のマシンを組織に合わせて構成することができるようになります。

- OEMが納品したと言っているマシンは、私のインベントリに存在するか?

- 在庫にないマシンを受け取ったことがあるか?

- 受け取ったが、私の在庫にない機械は、私のものか、それともエラーか?

- 私の在庫は間違っていますか?

- このフェーズで対象とするすべてのマシンにアクセスできますか?

あなたのフリートのすべてのデータにアクセスし、コントロールできることを確認する必要があります。

各OEMのテレマティクスソリューションについて

- OEMのAEMPインターフェイスをMixed Fleet Data Hubに接続します。

- その際、サービスのURLとアクセス認証情報を提供する必要があります。

- マシンインベントリーをサニタイズします。

- インベントリーのサニタイズが完了したら、ビジネスプロセスの下流で摩擦が生じないように、フリート内にもう存在しない機器を削除してください。

- GDPRに準拠するために、所有しない機器の情報を削除します。

このようにして機械在庫を収集し、徹底的にサニタイズすることは、混合車両テレマティクスの統一ソリューションから得られる利益を最大化するための基礎となります。

自問自答してください。

- 不正確な在庫はビジネスにどのような影響を与えるのか?

- 優れた在庫管理はどのようなビジネスの改善をもたらすのか?

お客様の車両の実態を把握する

正確な車両在庫を設定し、常に最新の状態に保つことは非常に重要です。

- システム間でマシンに一意のグローバルIDを設定する。

- OEMのIDに関係なく、社内IDを使用する。

- これらのIDのメンテナンスを1つのシステムで自動化する(異なるOEMのシステム間でグローバルIDを手動で追跡するのは困難です)。

- ミックスフリートデータハブとインベントリーシステムを統合します。

- 紛失したマシンを特定し、インベントリーを更新します。

次に...

Mixed Fleet Data Hubから取得した事実に基づいて、マシンのインベントリーを最新の状態に保つためのポリシーと自動化された手順を確立します。

- お客様のビジネスに対応したフリートの構造化(オプション)。

- マシンの所有権とマシンが配置されている事業所を特定します。

- 在庫を健全に保つ。

Phase II - インテグレート&シンクロナイズ

フェーズIでは、メタデータに最も焦点が当てられています。

- 機械を持っているかどうか。

- 持っている機器の種類を特定できますか?

- インベントリにあるマシンと、統合から送られてくるマシンIDを照合できますか?

フェーズIが完了すると、マシンインベントリはサニタイズされ、もう存在しないマシンは取り除かれます。次に、すべてのOEMのAEMPインターフェースをミックスフリートデータハブに接続し、フェーズIIに移行します。

フェーズIIでは、信号データの収集に注力します。各OEMマシンとモデルについて、どのような信号を受信しているか、どの程度の頻度で更新を受信しているか、などです。ここでも、どのようなユースケースを解放できるかを理解するために、その品質を把握する必要があります。

このフェーズでは、データ品質の問題の証拠を提供することで、お客様がOEMと話し合い、改善を要求できるようにします。

統一された混合型フリートテレマティックスソリューションが導入され、すべての統合が正しく機能するようになれば、フェーズIIは完了とみなされます。また、ERPシステムとの統合も可能になります。これは、ソリューションの運用を開始する前の最後のステップです。

フェーズIII - オペレーション

第Ⅰ期と第Ⅱ期が実施されたことで、インベントリー・データのサニタイズ、統合、および同期が完了しました。今度はフェーズIIIに移行し、優れたインベントリ管理によってすべてのマシンの統一ビューを確保する番です。

フェーズIとIIで定義されたすべての情報を一箇所で見ることができるようになります。以下は、混合型フリートテレマティックスソリューションの導入による利点の一部です。

機械の位置

- 盗難から機械を保護する。

- 適切な業務文書が作成されていることを確認する。

- 作業現場での機械の位置を記録する。

- 作業現場間の機械の移動をすべて記録する。

効率性。

- 最適な燃料効率を確保すること。

- 作業時間の効率性を確保すること。

- 必要な生産能力を計画する。

データ

- 定期的にバックアップを取り、バックアップをテストしましょう。

- データを保護する。

活動内容

- 機械の稼働率を記録する。

- 過度のアイドリングなど、機械の誤使用を検出する。

- 各拠点での燃料使用量の記録

- 運営経費の管理

- C02フットプリントの監視

メンテナンス

- 機体の健全性を維持します。

- 機械の寿命を延ばします。

- メンテナンスコストを削減します。

- 機械の残存価値を高め、ROIを向上させます。

データ保護の課題に対応

現行のデータ保護法(GDPR)へのコンプライアンスを確保することは、運用段階全体において非常に重要です。ここでは、コンプライアンスを維持するための課題と推奨事項を紹介します。

機械データをパーソナライズ(非匿名化)することができる

課題です。

デジタルワークフローで機械オペレーターの名前や担当者番号を使い、機械IDやその状態、性能などのデータと組み合わせることで、一見匿名に見えるデータを素早くパーソナライズすることができます。また、機械の動きと個人情報を結びつけることで、個人を追跡するプロファイルを作成することができます。

軽減されること

どのビジネスプロセスが絶対的な業務上の利益を持ち、どのビジネスプロセスがそうでないかを確認する - データエコノミーの原則を採用する。

課題

社内だけでなく、サービスプロバイダーや製造業者とのデータ処理も規制する。

解決策

社内外でデータ処理に関与している人物を調査し、彼らがどのような影響を受けるのか、またその理由は何か?データ処理が要求される基準および法的要件に準拠していることを確認するには、どうすればよいでしょうか。

一般的な推奨事項

- 初日からデータ保護責任者を関与させる。

- 従業員の代表者から同意を得る。

- データ処理に関する契約書を作成する。

- 一般データ保護規則の第13条(DSGVO)を遵守する。

- 最初から、そして常に透明性を保つ。

結論 - デジタルミックスフリートテレマティクスソリューションの導入は容易である

このホワイトペーパーでは、GDPRに準拠しながら、利用可能なテクノロジーを活用し、組織で統一されたマシンテレマティックスソリューションを導入する方法について概説しています。

実際、このようなソリューションを導入することで、日々の業務がまったく新しいレベルの効率と精度に到達し、具体的な価値をビジネスに還元することができます。

また、意思決定に必要な情報を得るために、さまざまなポータルをチェックする必要もなくなります。

AEMP(Association of Equipment Management Professionals)の通信規格を基盤として、ハードウェアを追加投資することなく、多様なテレマティクス・システムを接続することができます。

このホワイトペーパーで説明されているように、ソリューションの導入は3つのステップからなります。

機器に関する情報を得るために異なるテレマティクスポータルをチェックする必要がなく、時代遅れの紙ベースのシステムをデジタルソリューションに置き換えることのメリットは、かかる労力をはるかに上回ります。

このように、混合フリートの統一ビューの実装について詳しく知っていただいたので、私たちに連絡して、機器から最も簡単な情報を収集するために複数のテレマティクスポータルをチェックするのをやめてください。

さまざまなテレマティクスポータルをチェックするのにうんざりしていませんか?