ミックス・フリート向け統合テレマティクス・ソリューションの7つのメリット

エグゼクティブサマリー

テレマティクスソリューションを導入することで、複数のポータルをチェックし、データを抽出、解釈、活用する必要がなくなりました。

様々な機械や装置を一元的に把握することで得られる運用上のメリットに加え、ビジネス上でも大きなメリットがありました。

このホワイトペーパーでは、これらの利点のうち7つについて、以下の見出しで説明します。

- データハーモナイゼーション

- 適切なメンテナンスによる運用コストの削減

- 機械の最適なアイドリング

- 生産性の向上

- キャッシュフローの改善

- 最適な燃料管理

- 機械使用の最適化

私たちは、テレマティクス・ソリューションを導入することで、運用コストの削減、生産性の向上、キャッシュフローの改善、その他多くのビジネス・メリットが得られると結論づけました。

必要な作業は難しくなく、統合テレマティクス・ソリューションが導入されれば、最短で3ヶ月以内にその成果を得ることができます。

はじめに

オフハイウェイマシン用の統合テレマティクス接続ソリューションは、混在するフリートのテレマティクスデータを安全に取得・送信し、ディーラー、機器オーナー、レンタル会社に具体的な利益をもたらします。

統合されたミックスフリートテレマティクスソリューションは、すべてのマシンから洞察に満ちたデータを提供し、IoT戦略の実施とデジタル変革時代の成功に向けたビジネスの確立を支援します。

テレマティクスは、紙ベースのプロセスを維持する組織が直面する問題のほとんどを解決します。しかし、OEMのテレマティクスは互いに統合されていないため、様々なブランドの機械を運用する企業にとって新たな課題が生じます。

異なるテレマティクスを統合するための作業量とOEMテレマティクスシステム間の相互運用性の欠如は、大型オフロード車両や一般的な機器を管理・維持する人々のための組織であるAssociation of Equipment Management Professionals (AEMP) によって認識されています。

複数のテレマティクスポータルからのデータ統合を容易にすることに焦点を当て、「テレマティクスプロバイダーのサーバーからインターネット経由で第三者のクライアントアプリケーションにモバイル機器のステータスデータを提供するための通信スキーマ」を規定する規格を開発しました。この規格は、もともとISO 15143-3として知られており、AEMP 2.0とも表現される。

適切な統一ソリューションは、ハードウェアを追加購入することなく、既存のIoTおよびテレマティクス資産を再利用できるため、費用対効果に優れています。

このホワイトペーパーでは、混在するフリートに対する統一テレマティクス・ソリューションの幅広いビジネス・メリットについて探ります。

統一されたテレマティクスソリューションの導入によるメリット

混載機用の統合テレマティクス・ソリューションを導入すれば、3ヶ月以内という短期間で組織に真の利益をもたらすことができます。

しかし、このようなソリューションからどのような競争上の優位性が得られるのでしょうか、このソリューションによってどのような問題が解決・軽減されるのでしょうか、そして、収益にどのような効果が期待できるのでしょうか。

ここでは、これらの疑問やその他の関連する疑問についてさらに掘り下げてみましょう。

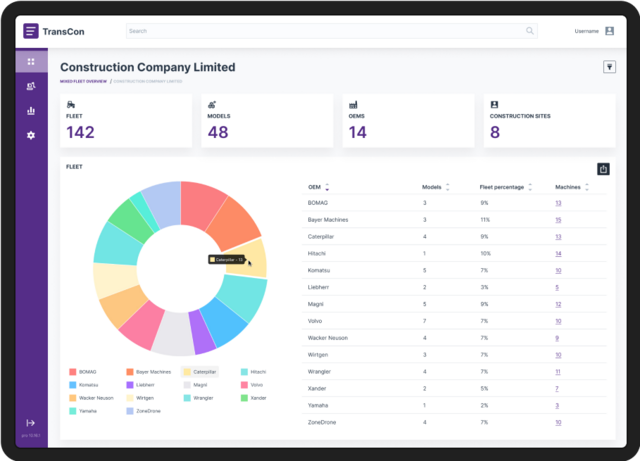

異なるメーカーが提供するさまざまなデータプラットフォームを使用することは、効率の低下を意味します。このような異種の情報をすべて調整し、有用な方法で解釈し、ビジネスに価値を提供することは、深刻な課題です。さらに、小型デバイスのトラッカーと車両のプラットフォームを並行させると、非効率になります。複数のインターフェースを維持するにはコストがかかり、その結果、故障しやすくなる可能性もあります。

OEM プラットフォームの使い勝手も大きく異なります。単一のシンプルなユーザー・インターフェースは、使い勝手を劇的に向上させます。

すべてのデータソースを単一のプラットフォームで完全に統合することは、以下を意味します。

- 機械、小型機器、トラックを含むすべての機器が、単一のマルチブランドプラットフォーム上でデータを提供します。

- この統合プラットフォームは、ERP(Enterprise Resource Planning)システムなど、他のシステムと一貫して統合することができます。

- OEMから提供されるデータを継続的に監視し、品質を確保するとともに、品質不足の場合にはアラートを上げることができます。

- 独自のベンダーインターフェースを持つカスタム統合を構築・維持する必要がないため、これまで複数のインターフェースにわたって必要だった調整作業が軽減される。

- 長期的な可用性と履歴データへのアクセス。プロバイダーとのインターフェースに障害が発生した場合でも

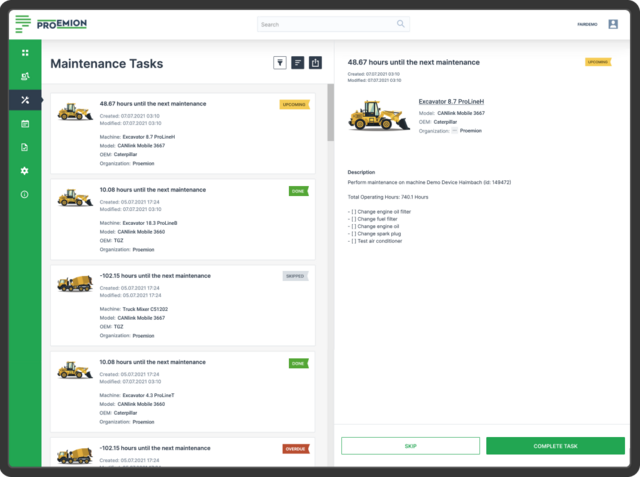

定期的なメンテナンスが機械の寿命を延ばすことはよく知られています。メンテナンスダッシュボードは、専門家チームが各機械のメンテナンスの必要性を追跡するのに役立ち、メンテナンスの期限切れを過去のものにすることができます。

作業指示の追跡、作業完了の証拠、メンテナンス計画などを、紙ベースの手動システムで行うのは、面倒で非効率的です。

先進的な企業は、サービスチケッティングシステムで作業指示書(アサインメント)の作成を自動化し、プロセスの手動ステップを減らしています。アサインメントとは、機械または機械のセットに対して作業指示を作成し、作業を行った証拠を提供することに焦点を当てたものです。

自動化により、ビジネスプロセス全体のデータの正確性が増し、エラーが減少します。さらに、コンプライアンスの自動化、効率の向上、ペーパーレス化とそれに伴うコスト削減が実現します。

手入力のデータに依存した保守計画では、サービス間隔の遵守を含め、いくつかの課題があります。機器の統一されたビューがなければ、送信エラーや不完全なデータにより、メンテナンスの見落としが発生し、予定外のダウンタイムが発生します。すべてのサービスインターバルが単一の集中ダッシュボードで調整されるため、二度と見逃すことはありません。

文書化されていないプロセスは、アップグレードやメンテナンスのために何度もマシンを移動させ、メンテナンスすべきマシンを探すために現場で無駄な時間を費やすことを意味します。

自動化された(あるいは部分的にでも)マシンメンテナンスプロセスには、次のような利点があります。

- 自動化が進むと、プロセスがより正確になり、よりよく計画され、場所、稼働率、作業量に基づいてスタッフ(サービス技術者)をより効率的に組織化することができます。

- 資産の種類やOEMに関係なく、すべてのメンテナンスが一元的に管理されます。

- メンテナンスの組織と作業割り当ての計画は自動化されています。

- 機械の設置場所に関する最新の情報を常に把握し、保守作業をより適切に編成することができます。

- 作業指示は、保守部門の発注管理および発注文書に自動的に転送されます。

- ミスを防止し、メンテナンス計画を最適化します。

- 適切なメンテナンスを行うことで、機械のダウンタイムが減少します。

テレマティクスデータによると、建設機械の平均的なアイドリング時間は30~40%となっています。アイドリングストップが義務付けられている状況もありますが、アイドリングストップは燃料を消費するだけでなく、何の仕事もしないことになります。

多くの新車はアイドリングしているだけで保証期間を過ぎてしまい、負荷がかかっても故障することはない。もし、メンテナンスプログラムが稼働時間に基づいている場合、オーナーは不必要な予防メンテナンス費用を負担していることになります。

長時間のアイドリングは、マシンのアワーメーターの数値を増加させます。これは、新しい機械に買い換えるとき、個人で売るとき、オークションに出すときの評価にマイナスの影響を与える可能性があります。効率的な作業をしないままアイドリングをしていると、お金をドブに捨てているようなものです。

しかし、アイドリングストップは必ずしも機械の生産性を低下させるとは限らず、できるだけ低いアイドリングストップ率を目指すことは現実的でない場合もあります。

重機メーカーは、お客様にアイドリングを考慮し、最小化するよう求めています。

効率化ダッシュボードは、建設会社がアイドリングをより効果的に管理するのに役立ちます。例えば、フリートマネージャーは、個々の機械レベルまで掘り下げて、アイドリングの量が正当化されるかどうかを判断することができます。

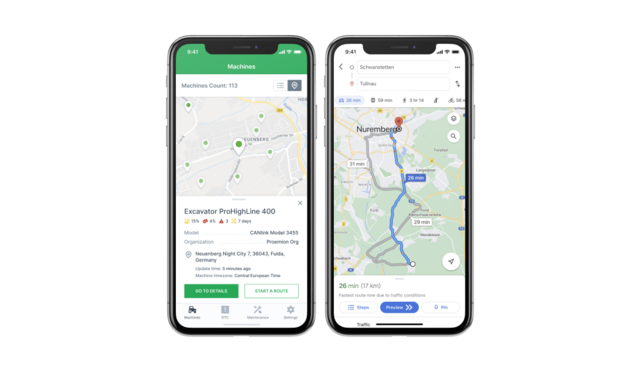

建設現場の規模によっては、特に暗い場所で機械の位置を確認するのは大変な作業となります。しかし、Google Mapsなどと連携することで、モバイルアプリが簡単に現場の機械までナビゲートしてくれるので、無駄な走行を防ぐことができます。

また、すべての機械の位置情報を一つのダッシュボードで確認できるため、現場への電話連絡に無駄な時間を費やすこともありません。その代わりに、最も近い場所から適切な機器を派遣することができ、燃料、時間、お金を節約することができます。

紙ベースのタイムシートの処理には数週間を要し、請求書の発行に支障をきたす場合があります。機械は特定の建設現場に自動的に割り当てられ、機械のGPS位置と識別情報を使って関連する機械データを収集することができます。データの品質が向上し、機械データが容易に入手できるようになったため、請求書の発行が早くなり、キャッシュフローが改善されます。

具体的には、レンタル会社は顧客に対してより早く請求書を発行することができ、機械の所有者はその情報を使って機械の使用コストをコストセンターやプロジェクトに効率的に割り当てることができます。

また、レンタル会社は、機械の実際の稼働時間に基づいた新しい価格設定を行うことで、コスト構造をより透明化することができます。

自動化を導入することで、手入力に頼ることが少なくなり、物理的な事務処理に必要なスタッフの高いコストも削減できるようになりました。

大規模なフリートでは、燃料管理を連携させることで、より多くの燃料購入を計画し、結果としてより良い価格を交渉することができます。さらに、フリート管理を密にすることで、必要なものだけを効率的に購入することができ、最終的には現場での燃料不足による機械のダウンタイムを防ぐことができます。

建設現場(現場監督、機械オペレーター)と燃料サプライヤーの間で、燃料補給の連絡がうまくいっていないと、管理が行き届かず、不器用なプロセスになります。そして、間違った機械に給油したり、再稼働させたり、タイミングが悪かったり、生産性が低下したり、燃料供給の中断による停止時間が長くなったりすることになりかねません。

非効率的なプロセスのために、納品書と請求書が不一致になることもあります。

給油管理プロセスの自動化(または部分的な自動化)により、以下のようなメリットがあります。

- 機械が給油の必要性をディスパッチと燃料供給会社に直接報告します。

- マシンの位置も送信されるため、現場でマシンを探す時間が短縮されます。

- 充填レベル、閾値レベル、および予測される消費量に関連する正しい燃料要件が報告されます。

- 燃料供給会社は、電子請求書によって給油をデジタルで報告し、供給された燃料の量と充填レベルとの比較が行われます。

- 需要に見合わない非効率な給油は排除されます。

- 注文から請求・納品までの効率的なデジタルワークフローが構築されます。

混合フリートのための統一されたテレマティクスソリューションは、適切な機械を適切な現場に割り当てることによって、フリートの全体的な稼働率を向上させます。

どの機械が使用中か、または使用可能か、そしてどこに配置されているかを理解する必要があります。

最適化されたスケジューリングプロセスなしには、技術的な稼働率を評価することは困難です。また、最適化されていないプロセスでは、主観的な基準に基づく要件報告やマシンのスケジューリングが行われます。

稼働率最適化のための評価は、通常、商業的な稼働率の指標にのみ依存しています。建設現場は、信頼性の高いマシンデータでプロセスを最適化することができません。

位置情報の欠如は、運搬する機械の検索時間の延長につながります。

最後に、時間は通常、保守・修理作業についてしか記録されないため、データをスケジューリング、制御、課金などに使用することは困難です。

スケジューリングプロセスの最適化とは

- 配車担当者は、正確なデータ(稼働時間、ジオポジション、充填レベル)にアクセスすることができます。

- デジタル・オーダー・コントロールにより、マシン・コンベヤーは即座にマシンを見つけることができます。

- すべての関係者間のコミュニケーションは、リアルで正確なデータに基づいて行われます。

- 機械の請求は、より正確で、技術的な利用を考慮したものとなります。

- スケジューリングプロセスにおけるコミュニケーション時間が短縮されます。正確なデータを使用することにより、エラーが防止されます。

結論

混在する機械や機器に統一されたテレマティクス・ソリューションを導入することで、運用コストの削減、生産性の向上、キャッシュフローの改善など、真の利益がもたらされます。

さらに、このようなソリューションがないため、適切なツールがない状態で結果を出すことは、チームにとって大きなプレッシャーとなります。

ビジネスを変えるために必要な作業は難しくありませんし、一度このプロセスを始めれば、わずか3ヶ月で実質的なビジネス成果を実現できます

時間とお金の無駄遣いはやめましょう。