Un guide étape par étape pour la mise en œuvre d'une solution de flotte mixte unifiée

Résumé exécutif

Le secteur de la construction est lent à adopter les solutions télématiques proposées par les équipementiers d'équipements lourds, alors que leurs données promettent un avantage significatif par rapport aux systèmes sur papier.

Ce livre blanc explore la norme de communication ISO 15143-3/AEMP 2.0 développée par l'Association of Equipment Management Professionals (AEMP). Cette norme permet aux entreprises de construction de "connecter" leurs systèmes télématiques sans investir dans du matériel supplémentaire.

Nous avons discuté des problèmes de qualité des données entre les différents équipementiers, entre les différents modèles de machines d'un même équipementier, et des effets de la disponibilité de la fréquence des données.

Le livre blanc présente une feuille de route de mise en œuvre en trois phases : collecte et assainissement, intégration et synchronisation, et exploitation.

Enfin, nous avons examiné la protection des données et la mise en conformité avec la législation actuelle sur la protection des données (GDPR), y compris certains défis et recommandations pour vous aider à rester conforme.

Nous avons conclu que la mise en œuvre d'une solution télématique de flotte mixte numérique n'était ni longue ni difficile. En utilisant la norme de communication de l'Association of Equipment Management Professionals (AEMP) comme base, il s'agissait d'un processus simple en trois phases décrit dans notre feuille de route.

Introduction

Le secteur de la construction fonctionne avec des marges très étroites, et des erreurs de calcul des coûts d'exploitation et des temps d'arrêt imprévus peuvent affecter de manière significative les bénéfices et la satisfaction des clients. En général, les propriétaires de parcs de véhicules de construction travaillent sur plusieurs projets à la fois. Par conséquent, si une pièce d'équipement tombe en panne, cela peut entraîner le non-respect des délais sur le projet initial et avoir des répercussions sur d'autres projets qui pourraient avoir besoin de cet équipement ou du temps de l'opérateur. Les pannes comprennent également les coûts associés à la location de l'équipement ou aux réparations urgentes.

L'utilisation efficace des équipements de construction a un impact significatif sur le coût et le calendrier des projets de construction et sur la possibilité d'augmenter la productivité. L'IoT (télématique) des machines permet des efficacités opérationnelles plus élevées, difficiles à atteindre avec les systèmes manuels traditionnels.

Les systèmes télématiques fonctionnent en connectant un dispositif, tel qu'un traceur GPS ou un autre outil d'enregistrement des données, à un bien. L'outil recueille des données clés sur les performances du bien, et le dispositif envoie ensuite les informations à un centre de données où elles sont rassemblées, interprétées et analysées.

Aujourd'hui, la plupart des fabricants d'équipements lourds (OEM) fournissent un système télématique avec leurs équipements. Cependant, les OEM ont des approches différentes quant au type de données qu'ils collectent et mettent à disposition, et souvent les systèmes télématiques des OEM n'interagissent pas les uns avec les autres.

Par conséquent, les entreprises de construction qui exploitent un parc mixte de machines se débattent avec les différentes solutions des équipementiers et ne parviennent pas à obtenir une vue complète de leur parc, ce qui entraîne une duplication des efforts lors de l'intégration des données des machines dans leurs systèmes.

D'autre part, les entreprises de construction décident de ne pas utiliser les technologies disponibles car les nombreuses alternatives empêchent une utilisation significative. Tout en reconnaissant le coût de la gestion de la main-d'œuvre avec du papier, le coût et le risque de la mise en œuvre d'un nouveau système avec des cas d'utilisation peu clairs sont jugés plus élevés.

Ce livre blanc explique comment les entreprises peuvent surmonter le manque d'interopérabilité des systèmes télématiques des équipementiers et mettre en œuvre une solution télématique mixte pour leur flotte.

Le problème

De nos jours, les entreprises de construction sont confrontées à des décisions difficiles en ce qui concerne les solutions télématiques disponibles.

Soit elles acceptent que leur entreprise doive utiliser et intégrer plusieurs systèmes télématiques d'équipementier pour accomplir leur travail, soit elles décident de ne pas utiliser la technologie dont elles disposent - les deux options ont leurs inconvénients.

D'innombrables études et enquêtes ont montré que les propriétaires d'entreprises continuent à sous-investir dans la technologie, bien qu'ils reconnaissent les nombreux avantages qu'elle peut leur apporter dans la gestion de leur entreprise et des projets de construction. Par exemple, cetaperçu de McKinseydécrit l'industrie de la construction comme "l'un des secteurs les moins numérisés au monde", citant l'indice de numérisation de MGI comme preuve de ce fait.

Même lorsque la technologie est employée, elle est souvent fragmentée, ce qui fait que les propriétaires d'équipements doivent consulter une variété de portails pour rassembler les informations nécessaires à une prise de décision éclairée.

Quelle est la cause de ce comportement ?

Dans un secteur aussi axé sur le "temps et le matériel", les changements qui nécessitent un investissement en dehors de la portée d'un projet, ou qui ne respectent pas les délais du projet, peuvent être abandonnés rapidement ou ne pas être adoptés du tout.

En outre, nous entendons souvent dire que les décideurs ne savent pas très bien ce qu'une transformation doit accomplir, et il est clair que les outils numériques sont mal intégrés aux processus métier.

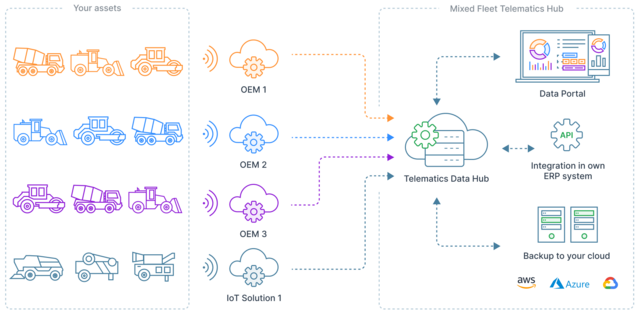

Une solution de haut niveau

La télématique résout la plupart des problèmes auxquels sont confrontées les entreprises de construction qui conservent des processus papier. Cependant, elle crée de nouveaux défis pour les organisations qui exploitent un parc de machines de marques différentes, car les systèmes télématiques des équipementiers ne s'intègrent pas les uns aux autres.

Le manque d'interopérabilité entre les systèmes télématiques des équipementiers a été reconnu par l'Association of Equipment Management Professionals (AEMP) - une organisation au service de ceux qui gèrent et entretiennent les parcs de véhicules lourds hors route ainsi que les équipements en général.

Elle a élaboré une norme qui spécifie "le schéma de communication permettant de fournir des données sur l'état des engins mobiles à partir du serveur d'un fournisseur de services télématiques vers des applications clientes tierces via Internet". Cette norme, initialement connue sous le nom d'ISO 15143-3, est également décrite comme AEMP 2.0.

L'un des principaux avantages de cette approche est que les entreprises de construction peuvent réutiliser leur inventaire télématique et IoT existant sans investir dans du matériel supplémentaire.

En outre, une seule intégration peut s'adapter à tous les équipementiers, contrairement à la situation précédente où il était nécessaire de construire une intégration pour chaque équipementier.

Étant donné que le schéma de communication doit prendre en charge les données de diverses machines et que les systèmes télématiques présentent des niveaux de maturité différents, la quantité de données mises à disposition via la norme ISO 15143-3/AEMP 2.0 est limitée.

La situation est encore compliquée par le fait que les équipementiers mettent en œuvre la norme de manière légèrement différente les uns des autres et que le schéma fournit un nombre limité de signaux avec lesquels travailler.

Malgré ces limitations, de nouvelles valeurs peuvent être calculées sur la base des signaux existants. La norme ISO 15143-3/AEMP 2.0 définit toutes les données présentées dans ce tableau.

| Meta Data | Data | Errors & Warnings |

|---|---|---|

| Machine IDs (VIN/PIN) | Location | Fault Codes |

| Machine Manufacture | Fuel used | Error Codes |

| Machine Model | Fuel remaining | |

| Equipment ID | Operation Hours | |

| Idel Hours | ||

| DEF remaining | ||

| Average Engine Load Factor |

Qualité des données des signaux partagés par les équipementiers

Bien que la norme ISO 15143-3/AEMP 2.0 soit une norme, notre analyse montre qu'il y a encore beaucoup d'incohérence entre les OEM dans la fourniture d'informations pour leurs différents modèles de machines (voir image 1.0).

Il existe également des problèmes de qualité des données entre les équipementiers, car chacun d'eux met en œuvre la norme différemment, même pour les différents modèles de machines d'un même équipementier. Un équipementier peut fournir des signaux spécifiques pour certains modèles mais des signaux différents pour d'autres.

Au-delà de l'incohérence des données, la fréquence de mise à disposition des données influence également la qualité des données machine. Par exemple, comme le montre l'image 1.1, les OEM ont des intervalles très différents pour des signaux spécifiques.

Imaginez que les signaux de niveau de carburant ne soient envoyés que toutes les 24 heures ; comment une entreprise pourrait-elle concevoir un processus fiable pour le ravitaillement des machines ? De même, dans le cas de la localisation des machines, il est essentiel de disposer de mises à jour fréquentes pour savoir où se trouvent les machines à des fins de ravitaillement, de maintenance et de relocalisation.

Gestion du carburant et rapprochement des factures

- Signaux utilisés : Niveau de carburant, carburant utilisé

- Fréquence de signal recommandée : toutes les 15 minutes maximum.

- Des mises à jour fréquentes des niveaux de carburant pour chaque machine sur un chantier peuvent vous aider à surveiller les machines qui auront besoin d'être ravitaillées prochainement.

- Vous pouvez automatiser ces commandes de carburant avec votre fournisseur, y compris le calendrier de livraison.

- Il est possible de réconcilier les factures avec la commande de carburant, la facture du fournisseur et le niveau de carburant réel de la machine.

Ensuite, nous allons explorer une feuille de route en trois phases pour la mise en œuvre d'une solution télématique unifiée.

Pour commencer

Une feuille de route de mise en œuvre est l'un des aspects les plus critiques de la mise en place d'une solution télématique unifiée. Une solution unifiée vous permet de commencer à optimiser votre activité et à travailler plus efficacement.

Dans la feuille de route détaillée qui suit, vous verrez qu'elle se compose de trois phases - Rassembler et assainir, Intégrer et synchroniser, et Exploiter. Ces phases sont mises en œuvre dans l'ordre et de manière incrémentielle.

Pendant ce temps, il existe une obligation légale permanente de veiller à ce que votre solution soit conforme au règlement général sur la protection des données (RGPD) applicable en Europe, qui se déroule parallèlement à l'itération de ces trois phases.

Phase I - Rassembler et désinfecter

Dans la phase de collecte (également connue sous le nom de phase de découverte), vous commencez à identifier les machines que vous allez sélectionner pour travailler. Dans un premier temps, vous abordez cette intégration en choisissant plusieurs machines OEM plutôt que l'ensemble du parc en une seule fois.

Avant de prendre en compte les signaux reçus, vous devez attribuer des identifiants globaux à vos machines pour vous permettre de vérifier votre inventaire par rapport à ce qui a été fourni par les OEM.

Toutefois, vous ne pourrez structurer les machines de votre système pour cartographier votre organisation que lorsque votre inventaire sera validé et que vous aurez effectué les vérifications suivantes :

- Les machines que mon OEM dit être livrées existent-elles dans mon inventaire ?

- Ai-je reçu des machines qui ne sont pas dans mon inventaire ?

- Les machines reçues mais ne figurant pas dans mon inventaire sont-elles les miennes ou une erreur ?

- Mon inventaire est-il erroné ?

- Puis-je accéder à toutes les machines que je veux cibler dans cette phase ?

Vous devez vous assurer que vous pouvez accéder à toutes les données de votre flotte et en garder le contrôle.

Pour la solution télématique de chaque équipementier :

- Connectez l'interface AEMP de votre OEM à votre hub de données de flotte mixte.

- Vous devrez fournir l'URL du service et les identifiants d'accès.

- Assainissez votre inventaire de machines.

- Une fois votre inventaire assaini, supprimez les équipements qui n'existent plus dans votre flotte afin d'éviter toute friction en aval dans vos processus commerciaux.

- Supprimez les informations des machines que vous ne possédez pas pour être en conformité avec le GDPR.

Rassembler votre inventaire de machines et l'assainir minutieusement de cette manière constitue la base pour maximiser les avantages que vous tirerez de votre solution unifiée de télématique de flotte mixte.

Questions à se poser :

- Quel est l'impact d'un inventaire inexact sur mon activité ?

- Quelles sont les principales améliorations commerciales qu'une bonne gestion des stocks permet d'obtenir ?

Comprendre la réalité de votre flotte

Il est essentiel d'établir un inventaire précis de votre flotte et de le tenir à jour ; voici quelques mesures que vous pouvez prendre :

- Mettez en place des identifiants globaux uniques pour vos machines sur tous les systèmes.

- Utilisez votre identifiant interne indépendamment des identifiants OEM.

- Automatisez la maintenance de ces identifiants dans un seul système (il est difficile de suivre manuellement les identifiants globaux sur les systèmes de différents OEM).

- Intégrez votre hub de données de flotte mixte à votre système d'inventaire.

- Identifiez les machines manquantes et mettez à jour votre inventaire.

Ensuite...

Mettez en place des politiques et des procédures automatisées pour maintenir votre inventaire de machines à jour en fonction des faits récupérés dans le hub de données de la flotte mixte.

- Structurez votre parc en fonction de votre activité (facultatif).

- Identifiez les unités commerciales propriétaires des machines et les sites de travail où les machines sont affectées.

- Maintenez votre inventaire à jour.

Phase II - Intégrer et synchroniser

Dans la phase I, l'accent est mis sur les métadonnées :

- Si vous avez une machine ou non.

- Pouvez-vous identifier les types d'équipements dont vous disposez ?

- Pouvez-vous réconcilier les machines de votre inventaire avec les identifiants des machines provenant de votre intégration ?

Une fois la phase I terminée, votre inventaire de machines a été assaini et les machines qui n'existent plus ont été supprimées. Il est maintenant temps de connecter toutes les interfaces AEMP de l'équipementier à votre hub de données de flotte mixte et de passer à la phase II.

Dans la phase II, nous nous concentrons sur la collecte des données de signaux - quels signaux nous recevons pour chaque machine et modèle OEM et à quelle fréquence nous recevons des mises à jour. Encore une fois, nous devons comprendre la qualité pour comprendre quels cas d'utilisation nous pouvons débloquer.

Dans cette phase, nous pouvons fournir des preuves des problèmes de qualité des données afin que le client puisse parler aux OEM et demander des améliorations.

La phase II est considérée comme terminée lorsque votre solution télématique mixte unifiée pour flottes est en place et que toutes les intégrations fonctionnent correctement. Vous serez également en mesure d'intégrer votre système ERP. C'est la dernière étape avant de commencer à exploiter votre solution.

Phase III - Exploitation

Avec les phases I et II en place, vos données d'inventaire sont assainies, intégrées et synchronisées. Il est maintenant temps de passer à la phase III et de garantir une vue unifiée de toutes les machines grâce à une bonne gestion de l'inventaire.

Vous serez désormais en mesure de voir toutes les informations définies dans les phases I et II en un seul endroit. Vous pouvez voir ci-dessous quelques-uns des avantages de la mise en place de votre solution télématique pour parc mixte.

Localisation des machines :

- Protéger les machines contre le vol.

- Assurez-vous que les documents de travail appropriés sont en place.

- Enregistrez l'emplacement des machines sur les sites de travail.

- Documentez tous les déplacements des machines entre les sites de travail.

Efficacité :

- Assurer un rendement optimal du carburant.

- Assurer l'efficacité des heures travaillées.

- Planifier la capacité nécessaire.

Données :

- Sauvegardez régulièrement et testez les sauvegardes.

- Protégez vos données.

Activité :

- Enregistrer l'utilisation des machines.

- Détectez les utilisations abusives des machines, y compris la marche au ralenti excessive.

- Documenter la consommation de carburant sur chaque site.

- Gérer les dépenses d'exploitation.

- Surveiller l'empreinte de C02.

Maintenance :

- Maintenir le parc en bonne santé.

- Prolonger la durée de vie des machines.

- Réduire les coûts de maintenance.

- Assurer une valeur résiduelle plus élevée des machines pour un meilleur retour sur investissement.

Relever le défi de la protection des données

Assurer la conformité avec la législation actuelle sur la protection des données (GDPR) est essentiel pendant toute la phase opérationnelle. Voici quelques défis et recommandations pour vous aider à rester conforme.

Les données de la machine peuvent être personnalisées (désanonymisées).

Défi :

L'utilisation du nom ou du numéro de personnel d'un opérateur de machine dans les flux de travail numériques, combinée à des données telles que l'ID de la machine, son état ou ses performances, peut rapidement personnaliser des données apparemment anonymes. En outre, l'association des mouvements de la machine et des données personnelles peut créer des profils de suivi pour les individus.

Atténué par :

Vérifier quels processus opérationnels ont un intérêt opérationnel absolu et lesquels n'en ont pas - employer des principes d'économie de données.

Défi :

Réglementer le traitement des données, non seulement en interne mais aussi avec les fournisseurs de services et les fabricants.

Atténué par :

Cherchez à savoir qui est impliqué dans le traitement des données en interne et ailleurs - comment sont-ils affectés et pourquoi ? Comment pouvez-vous garantir que le traitement des données est conforme aux normes requises et aux exigences légales ?

Recommandations générales

- Impliquez votre délégué à la protection des données dès le premier jour.

- Obtenez le consentement des représentants des employés.

- Mettez en place des accords contractuels pour le traitement des données.

- Respectez l'article 13 du règlement général sur la protection des données (DSGVO).

- Soyez transparent dès le départ et à tout moment.

Conclusion - la mise en œuvre d'une solution télématique mixte numérique pour les flottes est simple.

Ce livre blanc a décrit comment vous pouvez exploiter la technologie disponible et mettre en œuvre une solution télématique unifiée pour les machines dans votre organisation tout en restant conforme au GDPR.

En effet, l'introduction d'une telle solution dans votre entreprise peut faire passer vos tâches quotidiennes à un tout autre niveau d'efficacité et de précision, et ainsi apporter une valeur tangible à l'entreprise.

En prime, vous n'aurez plus à vérifier une variété de portails pour rassembler les informations nécessaires à une prise de décision éclairée.

En utilisant la norme de communication de l'Association of Equipment Management Professionals (AEMP) comme base, il est possible de connecter divers systèmes télématiques sans avoir à investir dans du matériel supplémentaire.

La mise en œuvre d'une solution ne prend pas beaucoup de temps et n'est pas difficile - il s'agit d'un processus en trois étapes, comme indiqué dans ce livre blanc.

Les avantages de ne pas avoir à consulter différents portails télématiques pour obtenir des informations sur vos équipements et de remplacer des systèmes papier obsolètes par une solution numérique dépassent largement les efforts à fournir.

Donc, maintenant que vous en savez plus sur la mise en œuvre d'une vue unifiée de votre flotte mixte, contactez-nous et cessez de consulter plusieurs portails télématiques pour recueillir les informations les plus simples sur vos équipements.

Vous en avez assez de consulter différents portails télématiques ?